Przewodnik po motoreduktorach. Sekrety trwałości i niezawodności napędu

Motoreduktory są kluczowymi ogniwami tworzącymi układ napędowy. Rozpatrując najprostszy taki układ (motoreduktor + maszyna robocza), można zauważyć, że najważniejsze znaczenie dla jego bezawaryjnej pracy ma dopasowanie motoreduktora do obciążenia maszyny roboczej, a w szczególności jej obciążenia użytecznego, wynikającego z realizowanego procesu roboczego.

Szczególne znaczenie mają motoreduktory przenoszące duże moce, które często znajdują zastosowanie jako napęd główny. Od prawidłowej pracy takiego motoreduktora zależy właściwa praca nie tylko maszyny roboczej, ale również całego zakładu, więc napędom tym stawiane są wysokie wymagania dotyczące ich niezawodności i żywotności.

W niniejszym przewodniku ujawnimy tajemnice trwałości i niezawodności motoreduktora poprzez wskazanie trzech kluczowych kroków, które naszym zdaniem wpływają na długą i wydajną pracę tego urządzenia.

Z tego artykułu dowiesz się:

- Jakie są kluczowe czynniki wpływające na trwałość i niezawodność motoreduktorów?

- Jakie parametry motoreduktora są istotne przy jego zakupie?

- W jaki sposób producenci motoreduktorów mogą wspomóc użytkowników w utrzymaniu długotrwałej i niezawodnej pracy tych urządzeń?

Krok 1 - Dobór motoreduktora do maszyny roboczej.

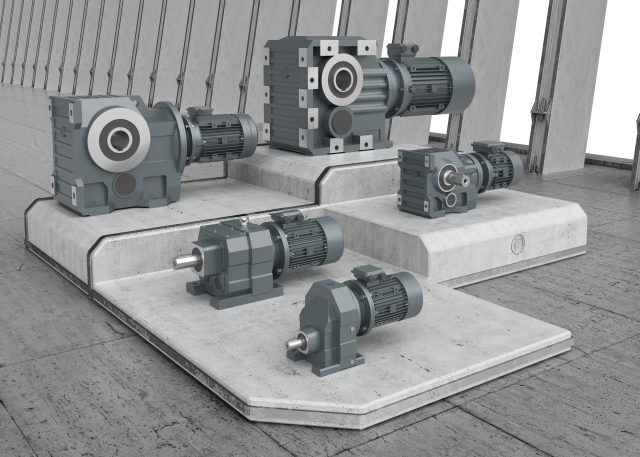

Wszystko ma swój początek na desce kreślarskiej. Inżynier, konstruktor maszyny roboczej zmuszony jest do podjęcia szeregu decyzji, które odegrają kluczową rolę w późniejszym cyklu życia motoreduktora. Dodatkowo inżynier ma specjalnie trudne zadanie, mianowicie musi znaleźć kompromis między wymogami pewności ruchu a względami technicznymi i ekonomicznymi. Dobór motoreduktora do maszyny roboczej to proces złożony, który wymaga rozległej wiedzy technicznej lub wsparcia technicznego dostępnego od producenta motoreduktora. Przykładem takiego producenta, który oferuje wszechstronne wsparcie dla swoich klientów, jest firma HF INVERTER Polska, specjalizująca się w produkcji motoreduktorów serii ALU-G Motion i IRON-G Motion. Oto najważniejsze kryteria, które należy wziąć pod uwagę przy doborze motoreduktora do maszyny roboczej:

- Moment obrotowy; inżynier musi określić, jaki moment obrotowy jest wymagany od motoreduktora. To podstawowe kryterium, które wpłynie na wybór napędu, jego konstrukcji (walcowy prosty, kątowy a może wichrowaty) a także wskaże zapotrzebowanie na moc znamionową motoreduktora.

- Prędkość obrotowa; należy określić, jaką prędkość obrotową lub zakresu prędkości wymaga maszyna robocza. Motoreduktory produkowane są w bardzo szerokiej ofercie dostępnych prędkości obrotowych a tym samym przełożeń. Konstruktor maszyny nie tylko musi posiadać świadomość, że prędkość obrotowa motoreduktora, jago przełożenie, może definiować, wręcz narzucać konstrukcję napędu, ale również jego zapotrzebowanie na moc.

- Rodzaj obciążenia; inżynier musi określić, czy obciążenie maszyny roboczej jest stałe, zmienne czy może cykliczne. Różne rodzaje obciążenia mogą wymagać zastosowania różnych konstrukcji motoreduktorów. Wiele maszyn i urządzeń doświadcza okresowych obciążeń lub szczytów momentu obrotowego podczas normalnej pracy. Dlatego, aby ułatwić dobór napędu, producenci motoreduktorów w specyfikacjach technicznych określają współczynnik Sf (service factor). Współczynnik ten uwzględnia nadmiar mocy i wytrzymałości, jakie dany motoreduktor jest w stanie zapewnić w trakcie krótkotrwałych obciążeń lub szczytowych momentów obrotowych, które wystąpią w trakcie pracy maszyny roboczej.

- Warunki otoczenia pracy; konstruktor maszyny roboczej podczas doboru motoreduktora musi uwzględnić również warunki otoczenia pracy, czy będzie to środowisko wilgotne, o dużych zmianach temperatury a może wibracji, agresywnie chemicznie, czy praca w strefie zagrożenia wybuchem? Wybór motoreduktora musi uwzględniać te czynniki.

Wszystkie wymienione czynniki, w tym ocena efektywności, rozmiar i masa motoreduktora, jego sposób montażu oraz koszty zakupu, są kluczowymi aspektami, które inżynier musi uwzględnić podczas wyboru napędu do projektowanej maszyny roboczej. Posiadanie odpowiedniej wiedzy technicznej i doświadczenia jest niezwykle istotne, ponieważ pozwala to na dokładne uwzględnienie wszystkich tych kryteriów i znalezienie optymalnego rozwiązania. Poprawny wybór motoreduktora ma ogromne znaczenie dla efektywności, niezawodności i trwałości maszyny roboczej, zarówno na etapie początkowym, jak i przez cały okres eksploatacji, co ma bezpośredni wpływ na koszty i jakość produkcji.

Krok 2 - Właściwa eksploatacja motoreduktora.

W przemyśle, termin "właściwa eksploatacja" może być postrzegany jako swoisty truizm, ponieważ reprezentuje ogólną koncepcję, stanowiącą klucz do efektywnego działania służb utrzymania ruchu. Jednak warto podkreślić, że choć to stwierdzenie zdaje się być oczywiste, to w rzeczywistości implementacja go może stanowić wyzwanie.

Zgodnie z akademicką definicją, właściwa eksploatacja to proces regularnego użytkowania i konserwacji urządzenia lub maszyny zgodnie z określonymi standardami, procedurami i zaleceniami producenta. Ma to na celu zapewnienie optymalnej wydajności, długotrwałości, niezawodności oraz bezpieczeństwa w trakcie całego okresu użytkowania.

W praktyce można wyróżnić kilka kluczowych aspektów, na których opiera się właściwa eksploatacja motoreduktora.

- Regularne konserwacje; Użytkownik motoreduktora lub służby utrzymania ruchu powinny zdawać sobie sprawę z konieczności regularnych przeglądów i konserwacji motoreduktora. Najczęściej obejmuje to kontrolę poziomu środka smarującego, stanu uszczelnień, czyszczenie oraz ocenę zużycia części. Jednak to producent motoreduktora, w dokumentacji techniczno-ruchowej lub instrukcji obsługi, precyzyjnie wskazuje, jakie kroki należy podjąć podczas konserwacji urządzenia.

- Utrzymywanie odpowiednich warunków pracy; Zarówno motoreduktor, jak i napędzana nim maszyna robocza, zostały zaprojektowane do pracy w określonych warunkach środowiskowych, takich jak temperatura otoczenia, poziom wilgotności, poziom zapylenia oraz obecność substancji chemicznych. Aby zapewnić długotrwałą i bezawaryjną pracę zarówno maszyny, jak i jej napędu, niezbędne jest monitorowanie warunków środowiskowych. W przypadku zmiany tych warunków, na przykład przeniesienia maszyny z miejsca zacienionego na miejsce nasłonecznione, zaleca się zastosowanie odpowiednich obudów lub systemów chłodzenia. Przede wszystkim należy kierować się dokumentacją techniczną lub skontaktować się z producentem maszyny roboczej lub motoreduktora w celu uzyskania odpowiednich wskazówek dotyczących utrzymania właściwych warunków pracy.

- Zapobieganie przeciążeniom i nagłym zmianom obciążenia; Nagłe zmiany obciążenia i przeciążenia stanowią potencjalne zagrożenie zarówno dla motoreduktora, jak i dla maszyny napędzanej. Aby zapobiec takim sytuacjom, zaleca się instalację odpowiednich mechanizmów amortyzujących i zabezpieczających. Przekroczenie dopuszczalnych obciążeń może prowadzić do przegrzewania, nadmiernego zużycia oraz awarii. Ta zasada dotyczy nie tylko kontrolowanego uruchamiania i zatrzymywania maszyny roboczej, ale także pracy w określonych zakresach prędkości i wydajności. Każde przekroczenie dopuszczalnego obciążenia zarówno maszyny napędzanej, jak i motoreduktora, może skutkować awarią lub negatywnie wpłynąć na ich żywotność i niezawodność pracy. Dlatego kluczowym elementem jest świadome i precyzyjne zarządzanie obciążeniem, mające na celu zachowanie integralności i trwałości zarówno motoreduktora, jak i maszyny roboczej.

Wszystkie wyżej wymienione czynniki oraz inne, które wpisują się w pojęcie właściwej eksploatacji, stanowią niezwykle istotne kwestie, które użytkownik motoreduktora musi uwzględnić. Dlatego tak kluczowe jest dokładne zapoznanie się z dokumentacją techniczną urządzenia oraz ścisłe przestrzeganie zawartych w niej instrukcji. W większości przypadków to właściwe postępowanie lub jego brak ze strony użytkownika ma kluczowy wpływ na długotrwałą i bezawaryjną pracę urządzenia. Warto zawsze pamiętać o tym fundamentalnym aspekcie, aby zapewnić optymalne funkcjonowanie motoreduktora i maszyny napędzanej.

Krok 3 - Profilaktyka.

Trzecim, ostatnim kluczowym krokiem w dążeniu do długotrwałej i niezawodnej pracy motoreduktora jest profilaktyka. Profilaktyka w użytkowaniu motoreduktora oznacza podejmowanie środków zapobiegawczych i działań konserwacyjnych, których celem jest minimalizowanie ryzyka awarii i utrzymanie urządzenia w jak najlepszej kondycji technicznej. Wyraźnie oddzieliliśmy działania profilaktyczne od punktu dotyczącego właściwej eksploatacji, ponieważ profilaktyka obejmuje znacznie szerszy zakres działań. To nie tylko regularne przeglądy i konserwacje motoreduktora, ale także naprawy profilaktyczne oraz szkolenie personelu. Dobra praktyka inżynierska, stosowana przez służby utrzymania ruchu, sugeruje stworzenie planu eksploatacji motoreduktora (lub maszyny roboczej), którego celem jest utrzymanie bezawaryjnej pracy i długotrwałości urządzenia.

W praktyce, plan eksploatacji zawiera wiele działań zapobiegawczych, poniżej wskazujemy najważniejsze z nich.

- System monitorowania; Wdrożenie systemu monitorowania stanu motoreduktora (lub maszyny roboczej) umożliwia ciągłe śledzenie kluczowych parametrów pracy, takich jak wibracje, temperatura, prąd elektryczny i obciążenie. Dzięki temu zbierane są dane, które pozwalają użytkownikowi lub służbom utrzymania ruchu na prognozowanie i diagnozowanie nadchodzących awarii.

- Naprawy profilaktyczne; Opierając się na dokumentacji technicznej lub instrukcjach obsługi motoreduktora, można zidentyfikować części, które ulegają zużyciu w wyniku normalnej eksploatacji. Podobnie jak w przypadku samochodu, gdzie wymienia się zużyte klocki hamulcowe, również w motoreduktorze istnieją części podlegające zużyciu. Dlatego warto regularnie przeprowadzać naprawy profilaktyczne, obejmujące wymianę zużytych elementów, nawet jeśli nie doszło jeszcze do awarii.

- Szkolenie personelu; Zapewnienie, że personel odpowiedzialny za eksploatację motoreduktora jest przeszkolony w zakresie obsługi, konserwacji i bezpiecznego użytkowania jest kluczowe. Szkolenie można dostosować do specyficznych potrzeb przedsiębiorstwa i uwzględnić ewentualne nowe technologie oraz zmiany w procesach produkcyjnych. Przeszkolony personel zrozumie znaczenie prawidłowej eksploatacji i konserwacji motoreduktora, co przyczynia się do minimalizacji ryzyka awarii i przestojów w produkcji. Osoby przeszkolone są bardziej skłonne do rozpoznawania wczesnych oznak problemów z motoreduktorem i zgłaszania ich, co pozwala na szybszą reakcję i naprawę.

- Zarządzanie danymi; Prowadzenie dokładnego rejestru eksploatacji, przeglądów i napraw pozwala śledzić historię motoreduktora. To z kolei umożliwia podejmowanie decyzji dotyczących konserwacji i modernizacji urządzenia. Dzięki zarządzaniu danymi można efektywniej planować i realizować działania konserwacyjne, co przekłada się na dłuższą żywotność i niezawodność motoreduktora.

Poprawny dobór, właściwa eksploatacja i profilaktyka to nie tylko kroki, które należy podjąć na etapie projektowania i zakupu motoreduktora, ale także praktyki, które należy utrzymywać przez cały okres jego eksploatacji. Dzięki temu możliwe jest osiągnięcie optymalnej wydajności, niezawodności i trwałości maszyny, co wpływa na koszty i jakość produkcji.

Pamiętajmy, że motoreduktor to kluczowy element wielu procesów przemysłowych, dlatego staranność i dbałość o jego stan są inwestycją w stabilność i konkurencyjność przedsiębiorstwa. Warto także podkreślić, że producenci motoreduktorów, tak jak firma HF INVERTER Polska, producent motoreduktorów ALU-G Motion i IRON-G Motion, są gotowi służyć swoją pomocą na każdym etapie. Oferują wsparcie techniczne, dostępność części zamiennych, a także usługi napraw gwarancyjnych i pogwarancyjnych motoreduktorów. Dzięki temu inżynierowie i operatorzy maszyn mogą być pewni, że w razie potrzeby mogą liczyć na fachową pomoc i wsparcie ze strony producenta, co dodatkowo zwiększa pewność długotrwałej i niezawodnej pracy motoreduktora.

Skrócenie terminów dostaw, możliwość modyfikacji i dostosowania przekładni do indywidualnych wymagań klienta oraz rozszerzone wsparcie techniczne i serwisowe - to cele, które firma HF INVERTER osiągnęła, uruchamiając w marcu 2016 roku centrum montażu przekładni i motoreduktorów. Dla klientów oznacza to znaczne usprawnienie procesu realizacji zamówienia na motoreduktory. Rozbudowany magazyn części i podzespołów do montażu przekładni, a także szeroka gama towarzyszących urządzeń, takich jak silniki elektryczne, falowniki, softstartery, reduktory i motoreduktory, umożliwiają elastyczne dostosowanie się do indywidualnych potrzeb klientów.